Вплив властивостей абразивних матеріалів на ефективність абразивної обробки

Технічний прогрес у машинобудуванні характеризується швидко зростаючими вимогами до точності розмірів і геометричної форми деталей і якості їх поверхні, тому найбільшу актуальність набуває абразивна обробка деталей.

Зараз у вітчизняній індустрії обсяг абразивної обробки становить понад 30% усієї металообробки, а в підшипниковій промисловості – понад 70%. У зарубіжній практиці загальний обсяг абразивної обробки сягає 50%.

Нині накопичені великі теоретичні та експериментальні матеріали, з урахуванням яких сформовані наукові основи шліфування, включаючи розробку різних моделей управління цим процесом. Однак питання про вплив складових абразивного інструменту на його властивості та експлуатаційні показники залишається предметом полеміки, що є однією з причин відсутності загальноприйнятого взаємозв'язку властивостей абразиву та параметрів шліфування. Це вигідно, насамперед виробникам абразивного інструменту. Для вітчизняних виробників абразивів нав'язані стереотипи, «забиті в техпроцеси підприємств» дозволяють випускати універсальну продукцію вкрай низької якості. Провідні світові виробники практикують спеціалізацію абразивного інструменту, що дозволяє споживачеві обдумано вибирати характеристики абразивний інструмент під конкретну операцію шліфування.

Головною проблемою вибору характеристик абразивного інструменту є «багато варіантність» його параметрів, а при призначенні параметрів шліфування ігноруються процеси взаємодії абразиву з матеріалом, що шліфується. Тому необхідно розуміти, що основною складовою будь-якого абразивного інструменту є абразивний матеріал і від його взаємодії з матеріалом, що обробляється, в першу чергу, залежить ефективність обробки.

Класифікація абразивних матеріалів є зрозумілою інформацією, що передбачає два класи: штучні (синтетичні) та природні. До штучних абразивів віднесені електрокорунди (нормальний, білий, леговані, монокорунд, спечені корунди (формокорунди), SG-абразиви; карбіди кремнію зелений та чорний. Карбід бору, синтетичні алмази та матеріали на основі кубічного нітриду бору (ельбор, гексаніт, куб. марки) виділяються в самостійну групу надтвердих матеріалів До природних абразивних матеріалів відносяться природні алмази, природний корунд, гранат, кремінь та ін, які не мають вирішального промислового значення.

На всі наведені абразивні матеріали є стандарти, що регламентують їх властивості (хімічний склад, насипна вага, руйнівність…) та призначення. Але стандартні показники конкретного абразиву відбивають вузький спектр властивостей порівняно з іншими подібними матеріалами.

Основною властивістю абразивних матеріалів є їхня висока твердість, в порівнянні з іншими матеріалами, оскільки саме ця властивість дає здатність одному тілу обробляти поверхню іншого, менш твердого.

Найбільш поширеним методом визначення твердості матеріалів є метод дряпання, заснований на тому, що вістрям одного тіла з певною силою проводять поверхнею іншого і більш тверде тіло при цьому залишає на поверхні м'якшого подряпину, глибина якої залежить від властивостей випробуваного тіла. На підставі цього принципу було складено шкалу твердості Моосу, згідно з якою за наростанням твердості матеріали мають такі бали:

1 - тальк; 2 - гіпс; 3 - вапняний шпат; 4 - плавиковий шпат; 5 - апатит; 6 - польовий шпат; 7 - кварц; 8-топаз; 9 - корунд; 10 - алмаз.

Вказана шкала була розширена Ріджвеєм, Баллардом і Біллеєм, які запропонували 15-ти бальну шкалу для визначення твердості матеріалу:

1-тальк; 2-гіпс, алюміній; 3-вапняний шпат, мідь, латунь; 4-плавиковий шпат, нікель; 5 - апатит, м'яка сталь; 6 - польовий шпат, легована сталь; 7 - скло; 8-кварц, кремінь, стелліт; 9 - топаз, високовуглецева загартована сталь; 10 - гранат; 11 - цирконій, твердий сплав на основі танталу карбіду; 12 - електрокорунд, твердий сплав на основі карбіду вольфраму; 13-карбід кремнію; 14 - карбід бору; 15 - алмаз.

Зазначені шкали є відносними і дають відносне грубе порівняння твердості різних матеріалів.

Більше об'єктивна оцінка твердості заснована на принципі вдавлювання - алмазної піраміди в поверхню випробуваного матеріалу при постійному навантаженні 1,96 H на приладі ПМТ-3, т.зв. мікротвердість. Відповідно до цього методу вимірювання мікротвердість зазначених нижче матеріалів знаходиться в таких межах, Гпа:

Алмази природні та синтетичні 51,9-98,4; Ельбор 78,5-98,1;

Карбід бору 392-442; Карбід кремнію 32,4-35,3;

Електрокорунд: нормальний 189-196; Білий 196-209; Хромтитаністий 19,6-22,6;

Цирконієвий 22,6-23,5; монокорунд 22,6-23,5; корунд 17,7-23,5;

Гранат 137-167; Кремінь 9,8-14,7; технічне скло 3,9-8,8.

Зазначені властивості є критеріями якості абразивних матеріалів. Стандартами попередньо переглянуто перевірку за хімічним, мінералогічним і зерновим складами, насипною масою та в окремих випадках за абразивною та ріжучою здатністю. Фізико-механічні властивості абразивного матеріалу, зазвичай, не регламентуються чи є браковочними показниками. У той самий час очевидно, що з експлуатації абразивів насамперед реалізуються фізико-механічні властивості абразивного зерна, які безпосередньо характеризують його шліфуючі властивості.

Для оцінки характеристик міцності абразивних матеріалів застосовується метод, що передбачає об'ємне стиск навішування зерен. Прес-форму з випробуваною масою зерна 10 г встановлюють на прес і піддають тиску 1,55 гПа. Механічна міцність абразивних матеріалів характеризується кількістю зерен основної фракції, що зберегли вихідний розмір після застосування тиску, і визначається як відсоткове відношення маси неруйнованого залишку фракції випробуваної зернистості на ситі після розсіву до маси основної фракції випробуваної проби. Механічна міцність абразивних матеріалів окремих марок наведена у табл. 1.

Таблиця 1.

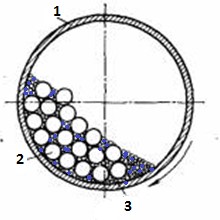

Не менш важливим критерієм оцінки фізико-механічних властивостей абразивних матеріалів, крім надтвердих, є руйнівність, яку визначають за допомогою подрібнення шліфувального матеріалу певних зернистостей (3) за допомогою тіл, що мелють (2) на приладі, що працює за принципом лабораторного кульового млина (1).

Критерієм руйнування випробуваного шліфзерна є процентний вміст у продуктах його подрібнення фракцій зерна, що пройшли через контрольні сита номером нижче випробуваних зернистостей. Руйнування різних абразивних матеріалів наведено в табл. 2.

Таблиця 2

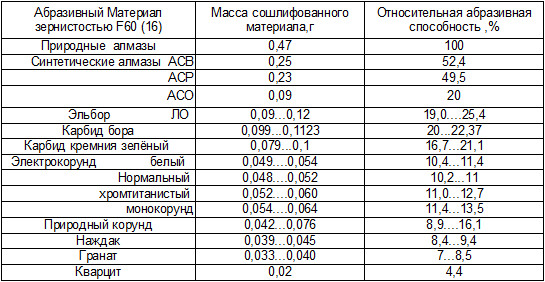

Наступний показник - абразивна здатність, що відображає здатність різних абразивних матеріалів обробляти той чи інший матеріал. Величину абразивної здатності визначають на спеціальному приладі типу «Шліф». За критерій абразивної здатності будь-якого абразивного матеріалу приймається маса сошліфованого матеріалу певною кількістю абразивних зерен, розташованих між двома обертовими (1 і 3, див. малюнок) у різних напрямках дисками, з яких шліфується матеріал. Як стандартний матеріал для дисків застосовують скло, тому при шліфуванні металевих матеріалів немає порівнянних результатів.

Характеристика абразивної здатності різних абразивних матеріалів зернистістю F60 наведено у табл.3.

Таблиця 3

З табл. 3 видно, що відносна абразивна здатність залежить від твердості мінералів, однак при зміні оброблюваного матеріалу цей порядок може змінюватися: так, при обробці сталі абразивна здатність ельбора вище, ніж алмазу, і електрокорундових матеріалів вище, ніж карбідокремнієвих. Таким чином, показник абразивної здатності не характеризує повністю експлуатаційних властивостей матеріалу.

На наведені показники значною мірою впливають макромеханічні властивості абразивних матеріалів, наведені в таблиці 4 порівняно з типовими матеріалами, що обробляються.

Таблиця 4

З таблиці видно, що володіючи високою мікротвердістю і модулем пружності, абразивні матеріали поступаються за межами міцності на стиск і вигин матеріалам, що обробляється (твердим сплавам, сталям, карбідам металів), так як абразивні матеріали є мінералами, що мають більш високу крихкість.

При глибшому вивченні властивостей абразивів було встановлено, що експлуатаційні властивості абразивів значною мірою залежать від термостійкості абразивних матеріалів та ступеня хімічної взаємодії абразивного матеріалу з матеріалом, що обробляється. Найбільшу термостійкість мають матеріали електрокорунду (1700-1900 0C), найменшої (700-800 0C) алмаз і карбід бору. Термостійкість абразивів впливає і технологію абразивного інструменту, і вибір режимів шліфування, т.к. із підвищенням температури твердість матеріалів знижується. Наприклад, при нагріванні електрокорунду від 20 до 1000° його мікротвердість знижується від

19 800 до 5880 МН/м2

Ступінь хімічної взаємодії (табл. 5) визначає сферу застосування абразивних матеріалів для обробки тих чи інших матеріалів і залежить від хімічної стійкості матеріалів та взаємодії їх з оброблюваним матеріалом.

Таблиця 5

Грунтуючись на наведених вище параметрах, складно помилитися з вибором абразивного матеріалу. Зрозуміло, що різати сталеву заготовку колами з алмазу чи карбіду кремнію не можна. У всіх випадках без винятку електрокорунд (нормальний, білий, цирконієвий) призначений для різання металів, а карбід кремнію для різання неметалів. Друге питання, що видів електрокорунду досить багато і на колах, замарковано конкретну марку (наприклад, 14А, 13А, 25А, 38А), яка зобов'язує до чогось виробників. На колах деяких західних і особливо більшості східних виробників обмежуються маркуванням А, Z, С, що передбачає широку гаму матеріалів, не завжди придатних для абразивного інструменту. Але це не заважає зробити узагальнення, що визначає сферу застосування основних абразивних матеріалів (табл. 6)

Таблиця 6

У провідних західних виробників вибір абразивних матеріалів значно ширший, але будь-яких принципово нових абразивів, крім розрекламованих спеціальних керамічних корундів, одержуваних золь-гель технологією. До того ж група спечених абразивних матеріалів з'явилася досить давно.

Якщо перевести інформацію в практичну площину, то наведені вище властивості абразивів вкрай важливі, але при некоректному використанні у складі абразивного інструменту їх значення нівелюється.

Автор: Сергій Есмантович