Відрізні кола: секрети якості

Абразивне різання є одним з найбільш ефективних і доступних способів отримання заготовок необхідного розміру. Широкому поширенню відрізки заготовок з використанням відрізних кіл сприяє доступність інструменту, висока продуктивність операції, можливість різати заготовки практично з будь-якого матеріалу не вимагаючи спеціальних умов і за будь-якої температури. Для виконання простих операцій відрізання заготовок не потрібна спеціальна підготовка для працівника, лише елементарні знання та навички.

Не випадково, кількість електроінструменту, що продається, для відрізних кіл і самих кіл зростає досить вражаюче (дивися діаграму) Зростає і кількість торгових марок відрізних кіл на ринку України. Реальних заводів, що випускають відрізні кола, набагато менший і технічний рівень продукції різних підприємствах різний.

Діаграма. Зростання обсягу споживання (в тоннах) відрізних та зачистних кіл в Україні

Як правило, для виробництва відрізних кіл використовують типове обладнання. Воно може бути застарілим або максимально сучасним, але найсучасніше обладнання не дає гарантій високої якості. Всі виробники використовують типові технології та типовий перелік основних матеріалів, що використовуються, але це аж ніяк не означає, що якість у них буде однаковою.

Споживач відрізних кіл обмежений у своїх можливостях об'єктивно перевірити їхню якість. Виглядають вони однаково, невеликі відмінності, якими можна зробити хоч якісь висновки, здатний виявити тільки фахівець. Випробувальні лабораторії якщо і є, то у виробників відрізних кіл, а поширений метод випробувань вручну дає не надто достовірні результати і навряд чи може бути використаний як аргумент у суперечці з постачальником. Ви можете вважати, що коло не забезпечує якісних показників, як рекламувалося та декларувалося продавцем, але як це довести? Більше того, які критерії прийняти для споживчої оцінки кіл?

Найчастіше критерії обмежуються мінімум параметрів: ціна, зносостійкість чи продуктивність. Насправді зазначені параметри є похідними безлічі показників, що передбачені чинним в Україні (і в Росії) ДСТУ ГОСТ 21963:2003. Якщо розглядати основні показники та їх вплив на експлуатаційні показники кіл, то треба відразу звернути увагу на такі, перевірити які нескладно:

- Зовнішній діаметр.

Абсолютно «прозорий» параметр кола, але має можливості для зловживань з боку виробника. Допустимий розбіг діаметра +/-3мм дозволяє з його нижньому межі (-3мм) заощадити на матеріалах виробнику і знизити ресурс споживачеві, причому з законних підставах.

- Висота кола.

Найчастіше є предметом зловживань із боку недобросовісних виробників. Допустимий розбіг +/-0,3мм дозволяє виробнику і економити, і допускати вільності в технології та штучно підвищувати стійкість і, відповідно, «конкурентність» кола. Лише солідні виробники витримують ці показники.

- Нерівномірність висоти кола

Насамперед залежить від технічного рівня обладнання та кваліфікації персоналу у виробника. Наслідки відхилень цього показника для споживача найнеприємніші. Це насамперед можливий дисбаланс кола (машинку трясе). У другу чергу, це косий різ, який проявляється при відрізанні заготовок «великого» перерізу.

- Радіальне та торцеве биття кола.

Назва параметра відбиває та її фізичну суть — биття. Відхилення цього параметра (більше 0,8мм) не дозволить зробити рівний різ у кращому випадку. У гіршому випадку коло може зіпсувати заготівлю, заклинити в заготівлі і навіть зруйнуватися.

- Неврівноваженість кола (дисбаланс)

Залежить від технічного рівня обладнання, на якому виробляються кола та від рівня технології. Невеликий дисбаланс створить дискомфорт при різанні як вібрації. Великий призведе до руйнування кола при наборі обертів машини.

ДСТУ ГОСТ 21963:2003 не передбачає 100% перевірки за вказаними параметрами, тільки максимум 10%, а перевірка на запас міцності (розривну швидкість) проводиться тільки на 0,1% кіл від партії. Багато недобросовісних виробників не дотримуються навіть мінімальних обсягів перевірки. Тому, щоб не випробовувати долю, досвідчені фахівці набувають кіл адекватних виробників.

Зазначені стандартні показники впливають, в першу чергу, на безпеку використання кіл, точність виконання операції та до певної міри на витрату кола та «абразивну здатність» кола. Проте ключові показники, які впливають процес різання, споживачі перевірити що неспроможні.

За маркуванням на етикетці кола солідного виробника можна встановити такі показники як марка та зернистість абразивного матеріалу, твердість і структура кола, сполучна та наявність армуючого елемента, робоча швидкість і клас точності. Не факт, що інформація достовірна, але нею можна побічно спрогнозувати властивості кола:

- Марка абразивного матеріалу як основного компонента кола підкаже, чи підходить абразив для різання конкретного матеріалу. У всіх випадках без винятку електрокорунд (нормальний, білий, цирконієвий) призначений для різання металів, а карбід кремнію для різання неметалів. Друге питання, що видів електрокорунду досить багато і на колах, що випускаються в Росії та в Україні, замарковано конкретну марку (наприклад, 14А, 13А, 25А, 38А, 54С), яка якось дисциплінує і зобов'язує до чогось виробників. На колах деяких західних і особливо більшості східних виробників обмежуються маркуванням А, Z З, що передбачає широку гаму матеріалів, не завжди придатних для відрізних кіл.

- Зернистість абразивного матеріалу з великою ймовірністю відобразить ріжучу здатність кіл, за умови, що виробник вказав реальну зернистість.

Не секрет, що чим крупніше зерно, тим краще ріжуча здатність і необхідність застосування різних зернистостей абразиву на колах різної товщини викликана не турботою про якість кола. це шліфзерно зруйнується при формуванні заготовок, у колі не буде великого абразиву, а зруйновані зерна не будуть закріплені у сполучному. Тому будь-які рекламні трюки щодо зернистості лише рекламні трюки. Існує пряма залежність між товщиною кола та зернистістю і будь-які відхилення від технічно обґрунтованої зернистості повинні насторожити споживача кіл. Як правило, дрібніший номер зернистості виробники використовують для підвищення стійкості кола, на шкоду його ріжучою здатністю. А іноді з метою економії «козирних» номерів зернистості, якими є F24, F30, F36 і які на 15-20 відсотків дорожчі за шліфматеріали суміжних зернистостей.

Як демонстрацію типового застосування абразивних матеріалів для відрізних кіл можна запропонувати дані нижченаведеної таблиці.

|

Вид абразивного материалу |

Зернис тість |

Товщина круга, мм |

Призначення |

|---|---|---|---|

|

Електрокорунд нормальний марки 14А та його модифікації (А) |

F24 |

2,5...4 |

Для багатоцільової відрізки сталевих заготовок, зокрема. ливарних та великого перерізу, чавунного лиття тощо. |

|

F30 |

2,5 |

Для відрізки сталевих заготовок великого перерізу із високоміцних, інструментальних, жаростійких марок сталей, чавуну, а кольорових металів тощо. |

|

|

F36 |

2 |

Для відрізки сталевих заготовок невеликого перерізу (в т.ч. труби, сталевий лист) з інструментальних, жаростійких марок сталей, чавуну, кольорових металів |

|

|

F46 |

1,2...1,6 |

Для відрізки тонкого металевого листа, тонкостінних труб та профілів, у тому числі з нержавіючої, інструментальної сталей та алюмінію |

|

|

F60 |

1,2 |

||

|

Карбід кремнію чорний марки 54С (С) |

F24 |

2,5...4 |

Для відрізки заготовок з титану та його сплавів, асфальту, залізобетону, граніту, мармуру, базальту. |

|

F30 |

2,5 |

Для відрізки деталей та фрагментів з бетону, граніту, кераміки, порцеляни, черепиці, шиферу, керамічних труб, вогнетривкої та будівельної цегли. |

|

|

F36 |

2 |

Для операцій відрізки заготовок невеликого перерізу з граніту, технічної кераміки, електропорцеляни, черепиці, шиферу, керамічних труб, спецскла, |

|

|

F46 |

1,2...1,6 |

Для тонкої відрізки керамічної та ін. плитки, скляних виробів, полімерних матеріалів тощо. |

|

|

Цирконій вий електро-корунд марки 38А (Z) |

F24 |

2,5...4 |

Для високопродуктивної відрізки заготовок великого перерізу із спеціальних та високоміцних марок сталей, а також чавунного та сталевого лиття з великими подачами. |

|

F30, F36 |

2,5 |

Для високопродуктивної відрізки заготовок невеликого перерізу із спеціальних та високоміцних марок сталей, а також чавунного та сталевого лиття. |

|

|

F36 |

2 |

Для відрізки сталевих заготовок із високоміцних, інструментальних, жаростійких марок сталей, чавуну, а також заготовок кольорових металів невеликого перерізу. Нержавіючі та кислотостійкі марки сталі. |

|

|

F40...F46 |

1,2...1,6 |

Для відрізки тонкостінних виробів з нержавіючих та спеціальних марок сталі |

- Твердість відрізного кола для більшої частини виробників більший за показник розрахунковий або декларований. Для підприємств, що випускають продукцію за ДСТУ ГОСТ21963:2003, передбачено перевірку твердості приладами «Звук». Але вибірка кіл для перевірки незначна та реальна твердість більше залежить від рецепту та технології. Більше того, на маркуванні виробники вказують розбіг твердості, який передбачає всі витрати технології (ЗІ37-43 або від З до ЧТ). Європейські виробники взагалі не перевіряють кола за твердістю та маркують рецептурну, але цій твердості можна довіряти, на відміну від азіатських виробників. Таким чином, на маркування твердості можна орієнтуватися тільки на колах солідних виробників.

- Бакелітове зв'язування відрізних кіл маркується просто буквою В у всіх без винятку виробників. Але відмінності у складі цієї зв'язки у різних виробників може бути просто величезною. Всі виробники, без винятку, використовують бакелітову зв'язку, що складається з сухого фенольного сполучного (пульвербакеліту) і рідкого фенольного сполучного. Для покращення властивостей зв'язування додаються активні наповнювачі, які покращують процес різання. Видів цих сполучних лише абразивного застосування сотні, але які сполучні застосовувати вирішує виробник. При цьому виробники смол детально описують свою продукцію та дають конкретні рекомендації виробникам відрізки. Але для одних виробників вирішальним фактором приймається міцність, якість кола, для інших – вартість. Споживач це не перевірить. Але у відрізних колах із якісними смолами запас міцності буде потрійний, а на дешевих смолах ризик розриву кола 50х50. А термін придатності кіл безпосередньо залежить, насамперед, від смоли. Різниця у вартості якісних та неякісних смол досягає 3-х разів. Можна легко припустити, які смоли використовують у колах низького цінового сегмента. Те саме і за наповнювачами.

Довідка. Наповнювачі використовуються в смоляній матриці для підвищення рівня міцності, теплостійкості, удароміцності, стійкості до тріщин і т. д. Комбінування абразивів сполучних смол і наповнювачів допомагає досягти бажаних для відрізного кола властивостей. В якості наповнювачів в даний час використовується кріоліт, пірит, сульфід цинку, літопон, фторборат кальцію, сульфат кальцію, і хлорид кальцію. Раніше використовувані трисульфід сурми і хлорид свинцю швидко витісняються такими матеріалами, як спеціальні галогеніди заліза.

У дешевих колах ви не знайдете активних наповнювачів (таких як червоний пірит, криоліт), там будуть тільки дешеві наповнювачі, в кращому випадку не канцерогенні.

- Про наявність армуючої склосітки в маркуванні будь-якого виробника повідомить літерний символ F, який поєднаний з маркуванням сполучного (ВF). Цей символ також не несе інформації про кількість дисків зі склосітки, їх щільність і т. д. Один з головних елементів безпеки відрізного кола відданий на відкуп порядності виробника. Можна для кола діаметром 230мм завтовшки 2,5мм використовувати склосітку щільністю 290г/см², а можна 180г/см², що не заборонено діючими стандартами. Для виробництва відрізних кіл використовують склосітка не в чистому вигляді, а покрита смолами, аналогічними тим, що використовують для виготовлення кіл. Це робиться для отримання максимальної адгезії між сіткою та сполучною. Склад просочення для склосітки також має багатоваріантність і за якістю, і за вартістю. Різниця у вартості згаданих дисків із склосітки до 4-х разів. Застосування щільної та якісної склосітки практично виключає ризик для працівника, якщо всі інші небезпечні фактори відсутні.

Кожен із перелічених вище параметрів, регламентованих стандартом, істотно впливає на якість відрізних кіл і на експлуатаційні властивості. Відхилення кількох параметрів призводить, як правило, до відбракування кіл при приймальному контролі у «серйозних» виробників. У більшості випадків відхилення виявляються при експлуатації або випробуваннях кіл. Стійкість та ріжуча здатність є результуючими, похідними показниками всіх вищевказаних показників.

Однак досвід показує, що ці параметри знаходяться на різних чашах ваг, зростання одного часом веде до погіршення іншого. Тому жоден із двох цих параметрів окремо не може бути однозначною характеристикою якості кола.

При визначенні експлуатаційних параметрів слід враховувати, що об'єктивність результатів випробувань може бути досягнута тільки в оснащеній випробувальній лабораторії (див. фото), де вплив оператора на результат випробувань мінімальний.

Стандартом передбачений показник, який коректніший для «арбітражу», ніж просто стійкість:

- Коефіцієнт різання

Відповідно до ДСТУ ГОСТ 21963:2003: Коефіцієнт різання К - це відношення площі поперечного перерізу розрізаної заготовки до площі зношеної частини кола при спрацьовуванні відрізного кола до діаметра 0,75. від початкового. Його обчислюють за такою формулою:

де:

Sз - площа поперечного перерізу заготовки, що розрізається, cм2;

n - кількість вироблених навколо різів;

Dк – діаметр кола на початок різання, cм;

Dн-діаметр кола після різання, cм

Коефіцієнт різання відбиває показник економічної ефективності різання, витрата кіл виконання операцій, може бути показником розрахунку потреби у колах.

Цей показник дуже зручно презентувати для маркетингових заходів як ключовий. Однак, якщо оцінювати лише зносостійкість, то найкращий результат покаже найбільш тверде коло (ЧТ-ВТ), яке практично не зноситься, але при цьому таке коло не ріже, а «облизує» заготівлю і для інтенсивного процесу різання необхідні значні зусилля.

Парадокс, але при виготовленні дуже твердих кіл виробник добре заощаджує на сполучних компонентах. Так що гасло «що дешевше сполучна, тим вища жорсткість кола» відображає реальну картину.

Довідка. Структура відрізного кола складається із трьох основних частин. Дві з них зрозумілі - це абразивне зерно і сполучна. Зерно - це ріжучий елемент, зв'язка утримує його в колі, запобігаючи фарбування до втрати абразивної здатності. Третя частина - це пори, тобто порожнечі у колі. Вони виконують ту ж функцію, що й проміжки між зубами напилка виносять знятий матеріал за межі робочої зони. Процес різання здійснює лише шліфзерно, яке при затупленні повинно видалятися з кола і заміщатися наступним зерном, тобто повинен проходити процес «самозаточування» кола. Механізм видалення зерен, що затупилися, передбачає кілька варіантів:

- локальне вигоряння органічного сполучного під дією сил тертя та температури в зоні різання, з фарбуванням абразиву

- механічне ударне видалення зерна із зусиллям, що перевищує міцність утримання зерна зв'язкою.

У відрізних колах на бакелітовій зв'язці кращий механізм термічний механізм видалення зерен, що затупилися. Тому в колі має бути все збалансовано: міцність абразиву, термостійкість і адгезійна міцність сполучного, кількість пір для відведення продуктів шліфування (різання). Порушення цього балансу призводить до двох крайнощів: до втрати стійкості або зниження ріжучої здатності

Враховуючи багатогранність властивостей матеріалів, що розрізаються, площа перерізу заготовки, характеристики обладнання призначення характеристик кола досить наукомісткий процес.

- Швидкість різання або продуктивність можна у спрощеному варіанті прийняти як час, необхідний виконання операції відрізки конкретної заготовки. Ця величина в промисловості раніше нормувалася і була основною для розрахунку трудомісткості. Враховувався машинний та допоміжний час. Зрозуміло, що й у вартості операції вартість кола становила 5%, їй можна було знехтувати. Відрізні кола відбиралися на виробництво за критерієм високої продуктивності та якості різання. В умовах малих та приватних підприємств, особистого господарства критерій вартості важливий, але на операціях різання із застосуванням ручних шліфувальних машин, особливо колами 230мм, ріжуча здатність, швидкість різання набуває першорядного значення через зусилля, які працівникові необхідно витратити на різання. На колах малого діаметра (125мм і менше) менш очевидно.

Таким чином, об'єднати стійкість і продуктивність в якусь одну загальну величину теж неможливо - не існує такого параметра, який можна було б визнати ідеальним. Кожен кінцевий споживач визначає його собі сам. Для всебічної оцінки необхідно враховувати як ціну самого кола, а й оплату праці робітника — що нижча продуктивність, то більше вписувалося часу витрачено працювати. Але найбільш продуктивні кола можуть мати не надто високий ресурс, зношуючись дуже швидко, з чого випливають підвищені витрати на їхню закупівлю. Так що вираз «це коло краще за те» не має сенсу без застережень, за яким саме параметром він кращий. І все-таки, провідні світові виробники знаходять точку рівноваги.

При всіх вищеописаних ризиках при виборі відрізних кіл певної торгової марки слід враховувати, що провідні світові виробники вкладають значні кошти в розробку нових смол, абразивних матеріалів, наповнювачів. Технологія виготовлення абразивного інструменту не стоїть на місці і майбутнє за серйозними виробниками, а не за авантюрними виробниками та численними їх брендами.

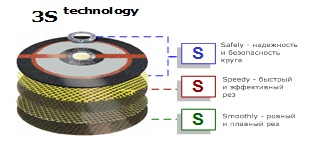

Як одне з останніх досягнень у галузі виробництва відрізних кіл можна презентувати нову 3S технологію, розроблену для країн Європейського Союзу.

Ключові фактори відрізних кіл, виготовлених за 3S technology

Speed - швидкість різання,

Smooth -збереження рівності різу,

Safe - надійність кіл.

S: Швидкий та ефективний різ – важлива перевага, яку оцінять професіонали, які часто працюють з відрізними колами.

В даному випадку важливу роль відіграє ціла низка технологічних параметрів кіл:

- використання глибокопрожарених та спеціальних електрокорундових матеріалів з низькою руйнівністю (нижче 40%); великокристалічного карбіду кремнію з високою абразивною здатністю, відповідно до ISO 8486-1:1996.

- Підбір оптимальної зернистості абразивного матеріалу з ряду F24...F60 для кожного типу та розміру кола, з урахуванням забезпечення максимальної ріжучої здатності.

- Застосування методу комплексної зернистості з ряду F24-F60, що дозволяє працювати відрізному колу в режимі стійкого самозагострення, з низькими тепловими навантаженнями, високою стійкістю кола.

- використання унікальних запатентованих складів активних наповнювачів, що не містять канцерогенів, що дозволяють знизити температуру в зоні різання, знизити температуру деструкції полімерної композиції і підвищити стійкість кіл.

Користувачі кіл оцінять ці технологічні переваги за рахунок:

- зменшення зусиль, що додаються при різанні;

- Збільшення швидкості різання;

- Скорочення навантаження на шліфувальну машинку, що підвищує її довговічність.

S: Рівний та плавний різ – друга важлива складова, яка забезпечується наступними факторами:

- Рівномірний розподіл абразивного матеріалу у поєднанні з точністю геометричних розмірів, що унеможливлює вібрації в процесі різання. Усі кола відповідають класу точності АА, не нижче.

- Розвинений мікрорельєф бічної поверхні відрізних кіл за рахунок використання плит з еластомірами для формування відрізних кіл. Це дозволяє знизити тертя бічних поверхонь кола та заготівлі, т.к. при розрізанні колами з гладкою бічною поверхнею 50% енергії витрачається на подолання сил тертя бічних сторін поверхню різу.

- Відсутність торцевого биття у відрізних колах, що також знижує тертя бічних поверхонь та підвищує ефективну потужність процесу різання, а також унеможливлює «косий різ».

Це дозволяє не тільки досвідченим професіоналам, а й майстрам-початківцям робити рівні і акуратні різи з мінімальною кількістю задирок.

S: Надійність кіл забезпечується за рахунок наступних рішень:

- Використання при виготовленні відрізних кіл інноваційних фенольних смол, модифікованих епоксидної складової, що забезпечує високу міцність та стійкість кіл.

- Точно підібраний баланс щільності склосітки в діапазоні 75г/м² до 320г/м², товщини та зернистості кола, що гарантує безпечну експлуатацію продукції, при цьому, не знижуючи ріжучу здатність кола та не створюючи небезпечної концентрації пилу в зоні різання.

- Точність геометричних розмірів кіл відповідає стандартам ISO 603-15-99, ISO 603-16-99 та виключає перекіс кола по товщині, ексцентриситет та дисбаланс.

Завдяки даним технологіям користувачі отримують:

- впевненість у роботі з колом;

- Гарантію того, що коло не розсиплеться, не перегріється і не розірветься в процесі його використання.

Професійна серія відрізних кіл, створених за технологією 3S technology для країн Європи, з'явиться і в Україні.

Найближчим часом 3S technology буде представлена відрізними колами торгової марки «Сила»

Автор: Сергій Есмантович