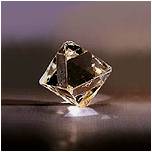

Природный алмаз

АЛМАЗ - самый твердый минерал, встречающийся в природе и драгоценный камень, состоящий из одного элемента. Название, возможно, происходит от греческого «адамас» (непобедимый, непреодолимый) или от арабского «ал-мас» (персидское «элма») – очень твердый. Алмаз - одна из аллотропных модификаций углерода и самое твердое из известных веществ. Другая аллотропная модификация углерода – графит – одно из самых мягких веществ. Плотность алмаза - 3,48—3,56 г/см3, твердость по Моосу - 10, микротвердость 8600-10000 кгс/мм2.

Алмаз состоит из углерода (96-99,8%). Кроме того, в количестве от тысячных до 0,2-0,3% в нем содержатся примеси химических элементов – азота, кислорода, алюминия, бора, кремния, марганца, меди, а также примеси железа, никеля, титана, цинка и др. Встречаются включения графита, оливина, пиропа, хромита, хромдиопсида, энстатита и др.

Алмаз кристаллизуется в кубической (изометрической) сингонии и обычно встречается в виде октаэдров или кристаллов близкой формы. При обкалывании алмаза от материнской массы отщепляются обломки минерала. Это становится возможным благодаря совершенной спайности. Обычно алмазы бесцветные или желтоватые, но известны также голубые, зеленые, ярко-желтые, розово-лиловые, дымчато-вишневые, красные камни; встречаются и черные алмазы. Алмазы бывают прозрачными и непрозрачными, а порошок из них – белым или бесцветным.

Алмазы ювелирного качества встречаются в ЮАР и в Республике Саха (Якутия, Россия) в кимберлитах – темных зернистых ультраосновных вулканических породах, сложенных преимущественно оливином и серпентином. Кимберлиты залегают в форме трубчатых тел («трубок взрыва») и обычно имеют брекчиевидное строение. Из нескольких тонн добытого кимберлита извлекают доли карата высококачественного алмаза. Также алмазы добывают из аллювиальных (речных) и прибрежно-морских галечных россыпей, куда их выносило в результате разрушения алмазосодержащей кимберлитовой вулканической брекчии. Такого происхождения ювелирные камни обычно приобретают шероховатую поверхность. Часто они являются лучшими ограночными камнями, так как противостояли разрушительному действию ударов о камни при переносе водотоками или морскими волнами в зоне прибоя, и поэтому представляют прочную крепкую массу, относительно свободную от внутренних напряжений. Известны случаи, когда алмазы, добытые из кимберлитовых трубок, взрывались, что свидетельствует о колоссальном напряжении внутри камня. Это явление дает ключ к пониманию того, что кристаллизация алмазов должна была протекать в условиях громадных давлений. Полагают, что алмазы образовались на больших глубинах в мантии Земли, а затем не менее чем 3 млрд. лет назад мощными взрывами были вынесены на поверхность. Алмазы обнаружены также и в метеоритах.

Массовый интерес к алмазам объясняется их ценностью как драгоценных камней, но еще более важное значение они приобретают в качестве материала для изготовления металлорежущих и других инструментов, широко используемых в промышленности (резцов, сверл, фильер, штампов, дисковых пил, буровых коронок и т.д.), а также в качестве абразивных материалов - алмазных порошков и микропорошков.

Свойства алмаза

Алмаз при обычных температурах химически инертен. Кислоты, даже самые сильные, на него не действуют. При высоких температурах алмаз приобретает химическую активность. Смесь серной кислоты с двухромовокислым калием при нагревании окисляет алмазные порошки в углекислоту. Алмаз растворяется в расплавленной натриевой и калиевой селитрах и соде при нагревании. В расплавленных карбонатах щелочей при 1000-1200 оС алмаз превращается в окись углерода. Отдельные металлы (железо, сплавы железа, никель и др.) при более 800 оС частично растворяют алмаз.

Алмаз не смачивается водой, но прилипает к жировым смесям.

Показатель преломления алмаза высокий (2,417), этим объясняется его яркий, алмазный блеск. Для лучей разного цвета показатель преломления различный: для красного 2,402, желтого 2,417, зеленого 2,42 фиолетового 2,465. Таким образом, дисперсия алмаза 0,063, что намного выше, чем других минералов. Высокой дисперсией объясняется «игра» бриллиантов всеми цветами радуги. Угол внутреннего отражения для алмаза при показателе преломления 2,42 составляет 24о 51'.

Кристаллы алмаза оптически изотропны, однако из-за присутствия различных дефектов под микроскопом практически всегда обнаруживается двупреломление. Под воздействием катодных, рентгеновских и ультрафиолетовых лучей алмазы люминесцируют, что вызвано дефектами структуры. Цвет люминесценции различен - от зеленого и желтого до голубого или синего. Некоторые алмазы не обладают этим свойством.

В природе алмазы встречаются в виде отдельных кристаллов, их обломков или поликристаллических агрегатов. Алмазы разделяют на ювелирные и технические. К ювелирным относят алмазы кристаллической формы, прозрачные, без трещин и включений, пятен и изъянов. Все остальные кристаллы, а также поликристаллические разновидности относят к техническим алмазам. Технические алмазы низкого сорта и поликристаллические разновидности обязательно проходят предварительную обработку с целью разделения их по форме и размерам, а также для выделения алмазов с более высокими свойствами прочности. При этом алмазы дробят, овализируют, полируют, а также подвергают термической обработке и металлизации.

Твердость алмаза – 10 по шкале Мооса, самая высокая среди всех минералов. Микротвердость (в МПа) алмаза 93157-98648, в то время как корунда 20200, топаза 1399, кварца 981. Однако у алмаза наблюдается анизотропия твердости, выражающаяся в том, что на разных гранях и в различных направлениях твердость несколько отличается. Это связано с особенностями структуры.

Износостойкость алмазов колеблется в широких пределах, средняя износостойкость алмаза в несколько раз выше износостойкости широко известных абразивных материалов – карбидов бора и кремния. Абразивная способность материала определяется отношением массы сошлифованного материала к массе израсходованного абразива. Если принять абразивную способность алмаза за единицу, то абразивная способность карбида бора составит 0,5-0,6, а карбида кремния 0,2-0,3.

Теоретически плотность алмаза составляет 3,515 г/см3. Однако встречаются алмазы, у которых наблюдаются значительные отклонения от средней величины плотности. Это связано с наличием различных включений, трещин, пор, а также агрегативным строением. Наименьшую плотность имеют карбонадо (до 3,4 г/см3). Плотность балласов уменьшается от светлых разностей к темным. У монокристаллов с различимым невооруженным глазом зональным строением – «алмазов в оболочке» и у графитизированных кристаллов плотность ниже среднего значения.

Алмаз имеет совершенную спайность по, излом ровный, ступенчатый, раковистый. Модуль упругости (в МПа) алмаза равен 88254 (у карбида бора около 294180, карбида кремния 357919, твердого сплава до 588360). Этим объясняется способность алмаза деформироваться при воздействии на обрабатываемый материал. В связи с этим при алмазной обработке материалов удельное давление и температура в несколько раз ниже, чем при использовании других абразивов.

Предел прочности на изгиб у алмаза невысок – 206-490 МПа, что в три-четыре раза меньше, чем у твердого сплава (1079-1471 МПа), предел прочности алмазов при сжатии зависит от его формы и дефектности, он составляет в среднем 1961 МПа, что в два раза меньше среднего предела прочности на сжатие у твердых сплавов (3922-4903 МПа). Прочность на разрыв 7 746 740 МПа (теоретическая). Коэффициент сжатия алмаза и модуль сжимаемости в четыре раза меньше, чем железа.

Алмаз характеризуется высокой теплопроводностью, что позволяет быстрее отводить тепло с поверхности обрабатываемых изделий. Он является диэлектриком, вместе с тем отдельные разновидности алмазов (например, голубой или синий) могут обладать полупроводниковыми свойствами.

Температура плавления алмаза около 4000 оС. При нагревании алмаз сгорает, образуя углекислый газ. В струе кислорода он горит голубым пламенем при температуре около 720 оС, в атмосфере воздуха температура горения 850 оС. При нагревании без доступа воздуха поверхность алмаза графитизируется при 1000 оС, при более высокой температуре он полностью переходит в графит.

Применение алмаза в качестве абразивного материала.

Все вышеперечисленные свойства алмаза легли в основу его абразивного применения.

Алмазные материалы и алмазный инструмент стоит отдельно от всех абразивных материалов, как супперабразивы.

Требования к алмазным шлифматериалам жестко регламентированы стандартами ГОСТ 9206-80 «Порошки алмазные. Технические условия», ГОСТ Р 52370-2005 «Порошки из природных алмазов. Технические условия», ИСО 6106:1979 "Абразивные материалы. Зернистость алмазных порошков и порошков кубического нитрида бора"

Указанные стандарты устанавливают требования на порошки из природных алмазов, предназначенные для изготовления алмазного инструмента, применяемого при камнеобработке, бурении горных пород, правке абразивных кругов, резке и обработке неметаллических материалов, цветных металлов и сплавов, а также для применения в незакрепленном состоянии в виде паст и суспензий.

Стандартами установлены следующие термины с соответствующими определениями, которые позволяют всем специалистам однозначно понимать друг друга:

Алмаз природный: минерал, состоящий из углерода и кристаллизующийся в кубической сингонии.

Алмазные порошки: совокупность кристаллов алмазов и их обломков размером 1000 мкм и менее, полученных в результате сортировки необработанных или обработанных алмазов в соответствии с нормативными документами на порошки из природных алмазов.

Зернистость алмазных шлифпорошков: размер основной фракции, выраженный в микронах или мешах*, преобладающий по массе, обозначающийся дробью, у которой числитель соответствует размеру стороны ячейки верхнего сита, а знаменатель - размеру стороны ячейки нижнего сита.

*Меш - число отверстий на 1 дюйме (1 дюйм = 2,54 см).

Коэффициент формы: отношение наибольшей длины зерна к его наименьшей ширине.

Целый кристалл алмаза: неповрежденный кристалл, а также кристалл, отколотый не более чем на 1/3 часть исходного объема, при условии, что эти сколы незначительно искажают первоначальную кристаллографическую форму кристалла.

Обломок кристалла алмаза: часть кристалла алмаза, составляющая менее 2/3 его исходного объема, или алмаз, не имеющий четко выраженной кристаллографической формы.

Изометричный кристалл алмаза: алмазный кристалл, размеры которого в проекции в трех взаимоперпендикулярных направлениях близки к отношению 1:1:1 с допустимым увеличением одного или двух размеров в 1,3 раза.

Алмазное зерно: целый кристалл алмаза или его обломок, входящий в состав алмазного порошка.

Удлиненное алмазное зерно: алмазное зерно, максимальный и минимальный размеры которого в плоскости проекции имеют отношение от 1,3:1 до 3:1 и меньший из этих размеров превышает размер зерна в направлении, перпендикулярном к плоскости проекции, не более чем в 3 раза.

Пластинчатое алмазное зерно: алмазное зерно, максимальный и минимальный размеры которого в плоскости проекции имеют отношение менее 3:1 и меньший из них превышает размер зерна в направлении, перпендикулярном к плоскости проекции, в 3 раза и более.

Показатель прочности алмазного зерна: значение статической нагрузки, при достижении которой разрушается алмазное зерно.

Кристаллографическая форма алмаза: форма кристаллов алмаза, обусловленная особенностями его кристаллического строения и приобретаемая алмазами в зависимости от конкретных физико-химических условий и механизмов его образования. Кристаллографическими формами алмаза являются: октаэдр, ромбододекаэдр, куб, октаэдроид, ромбододекаэдроид, а также двойники по шпинелевому закону и поликристаллические сростки алмазов.

Основными классификационными признаками алмазных порошков являются следующие характеристики алмазных зерен:

размер; коэффициент формы; прочность.

Алмазные порошки в зависимости от размера зерен делятся на группы:

- шлифпорошки различных марок - размер зерен от 1000 до 40 мкм (от 18 до 400 меш в системе ИСО);

- микропорошки - размер зерен от 40 мкм и мельче.

Размер зерен каждой фракции алмазных шлифпорошков определяют номинальными размерами сторон ячеек в свету двух контрольных сит в микрометрах, причем через верхнее сито зерна должны проходить, а на нижнем задерживаться.

Размер зерен алмазных микропорошков определяют полусуммой длины и ширины прямоугольника, условно описанного вокруг проекции зерна таким образом, чтобы большая сторона прямоугольника соответствовала наибольшей длине проекции зерна.

Марки шлифпорошков определяются изометричностью и прочностью зерен.

Алмазные шлифпорошки состоят из целых кристаллов и их обломков и обозначаются буквенными индексами АК:

А - природные алмазы;

К - индекс прочности, выраженный в ньютонах.

К буквенному обозначению добавляются цифровые индексы, которые означают:

- после индекса А - содержание изометричных кристаллов и их обломков, выраженное десятками процентов;

- после индекса К - условный показатель прочности зерен алмазного порошка.

Алмазные микропорошки состоят из обломков кристаллов, полученных в результате дробления алмазов, и обозначаются буквенным индексом АМ - микропорошки из природных алмазов.

Примеры условных обозначений:

Шлифпорошок из природных алмазов марки А8К100, зернистостью 500/400:

А8К100 500/400 ГОСТ Р 52370-2005.

То же, зернистостью 35/40 меш:

А8К 100 35/40 меш ГОСТ Р 52370-2005.

То же, марки А, зернистостью 200/40:

А 200/40 ГОСТ Р 52370-2005.

Микропорошок из природных алмазов марки АМ, зернистостью 40/0:

Микропорошок АМ 40/0 ГОСТ Р 52370-2005.

Марки алмазных порошков и области применения должны соответствовать указанным в таблице 1:

Таблица 2 – Зернистости алмазных порошков по различным стандартам:

|

Зернистость по |

Основная фракция, мкм, по |

|||

|

ИСО 6106:1979 |

ГОСТ 9206-80, |

ГОСТ 9206-80 |

ГОСТ Р 52370-2005 |

|

|

I система, мкм |

II система, меш |

|||

|

Широкий диапазон зернистостей |

||||

|

852 |

20/30 |

1000/630 |

1000/630 |

-1000+630 |

|

602 |

30/40 |

630/400 |

630/400 |

-630+400 |

|

427 |

40/50 |

400/250 |

400/250 |

-400+250 |

|

252 |

60/80 |

250/160 |

250/160 |

-250+160 |

|

Узкий диапазон зернистостей |

||||

|

1001 |

18/20 |

1000/800 |

1000/800 |

-1000+800 |

|

851 |

20/25 |

800/630 |

800/630 |

-800+630 |

|

711 |

25/30 |

- |

- |

- |

|

601 |

30/35 |

630/500 |

630/500 |

-630+500 |

|

501 |

35/40 |

500/400 |

500/400 |

-500+400 |

|

426 |

40/45 |

400/315 |

400/315 |

-400+315 |

|

356 |

45/50 |

- |

- |

- |

|

301 |

50/60 |

315/250 |

315/250 |

-315+250 |

|

251 |

60/70 |

250/200 |

250/200 |

-250+200 |

|

213 |

70/80 |

200/160 |

200/160 |

-200+160 |

|

181 |

80/100 |

- |

- |

- |

|

151 |

100/120 |

160/125 |

160/125 |

-160+125 |

|

126 |

120/140 |

125/100 |

125/100 |

-125+100 |

|

107 |

140/170 |

100/80 |

100/80 |

-100+80 |

|

91 |

170/200 |

80/63 |

80/63 |

-80+63 |

|

76 |

200/230 |

- |

- |

- |

|

64 |

230/270 |

63/50 |

63/50 |

-63+50 |

|

54 |

270/325 |

50/40 |

50/40 |

-50+40 |

|

46 |

325/400 |

- |

- |

- |

Таблица 3 – Показатели статической прочности шлифпорошков:

|

Зернистость, |

Показатель статической прочности, Н, не менее, для марок с индексом прочности |

|||||||||||

|

К15 |

К20 |

К32 |

К50 |

К65 |

К80 |

К100 |

К125 |

К160 |

К200 |

К250 |

К300 |

|

|

Широкий диапазон зернистостей |

||||||||||||

|

1000/630 |

40,5 |

58,2 |

94 |

125 |

162 |

200 |

225 |

311 |

400 |

500 |

625 |

750 |

|

630/400 |

30,7 |

42,5 |

64,8 |

89 |

115 |

142 |

177 |

221 |

283 |

353 |

441 |

529 |

|

400/250 |

22,6 |

30,3 |

45,3 |

62 |

80 |

99 |

124 |

155 |

198 |

247 |

309 |

370 |

|

250/160 |

16,2 |

22 |

32,8 |

43 |

56 |

69 |

86 |

107,5 |

138 |

172,5 |

215 |

258 |

|

160/100 |

11,9 |

16,2 |

23,8 |

30 |

39 |

48 |

60 |

75 |

96 |

120 |

150 |

180 |

|

100/63 |

9,2 |

12,5 |

17,3 |

21 |

27 |

33 |

41 |

51 |

65 |

81 |

101 |

121 |

|

63/40 |

7,1 |

9,6 |

13,2 |

15 |

19,5 |

24 |

30 |

37,5 |

48 |

60 |

75 |

90 |

|

Узкий диапазон зернистостей |

||||||||||||

|

1000/800 |

43,5 |

62,8 |

102,5 |

135 |

175 |

216 |

270 |

336 |

433 |

540 |

675 |

810 |

|

800/630 |

37,5 |

53,7 |

85,4 |

115 |

149 |

184 |

230 |

287 |

368 |

460 |

575 |

690 |

|

630/500 |

32,3 |

45,9 |

71,2 |

98 |

127 |

157 |

196 |

245 |

313 |

390 |

487 |

585 |

|

500/400 |

29,2 |

39,2 |

58,3 |

79,4 |

103 |

127 |

159 |

198 |

254 |

317 |

396 |

470 |

|

400/315 |

24,8 |

33,3 |

49,6 |

68 |

88 |

109 |

136 |

170 |

217 |

270 |

337 |

405 |

|

315/250 |

20,5 |

27,4 |

41,0 |

56 |

73 |

89 |

112 |

140 |

179 |

224 |

280 |

336 |

|

250/200 |

17,3 |

23,5 |

34,5 |

48 |

64 |

78 |

98 |

123 |

157 |

196 |

245 |

294 |

|

200/160 |

15,1 |

20,6 |

31,2 |

43 |

56 |

69 |

86 |

107 |

137 |

171 |

- |

- |

|

160/125 |

13,0 |

17,6 |

25,9 |

36 |

47 |

58 |

72 |

- |

- |

- |

- |

- |

|

125/100 |

10,8 |

14,7 |

21,6 |

30 |

39 |

48 |

60 |

- |

- |

- |

- |

- |

|

100/80 |

9,7 |

13,2 |

18,4 |

25 |

32 |

40 |

50 |

- |

- |

- |

- |

- |

|

80/63 |

8,6 |

11,8 |

16,2 |

22,1 |

29 |

36 |

45 |

- |

- |

- |

- |

- |

|

63/50 |

7,6 |

10,3 |

14,0 |

19,6 |

25 |

31 |

39 |

- |

- |

- |

- |

- |

|

50/40 |

6,5 |

8,8 |

12,3 |

17,6 |

22 |

27 |

34 |

- |

- |

- |

- |

- |